В Курчатовском институте уже несколько лет занимаются созданием биоразлагаемых полимеров и исследованием их свойств. Эти материалы обладают необходимыми свойствами для изготовления изделий биомедицинского назначения. Они прочные и эластичные, из них можно создать системы для контролируемой доставки лекарственных препаратов к органу-мишени, шовные хирургические материалы, различные костные фиксаторы (винты, штифты, стержни), а также нетканые материалы и матриксы для тканевой инженерии. После выполнения своей функции, например сращивания костной ткани, биоразлагаемый имплантат распадается в теле человека до нетоксичных соединений — углекислого газа и воды — и бесследно выводится из организма.

Однако, чтобы создать не просто биоразлагаемую капсулу для доставки лекарства или хирургические нити, а, например, имплантаты сложной формы, в том числе персонализированные под конкретного пациента, необходимы технологии 3D-печати. А для этого понадобятся особые полимерные смолы. "Их состав определяет возможность регулирования свойств медицинских изделий — механических характеристик и скорости деградации в теле человека, — рассказал младший научный сотрудник лаборатории полимерных материалов Кирилл Калинин. — Синтез и исследование свойств биосовместимых биоразлагаемых смол — одна из актуальных задач современной биохимии".

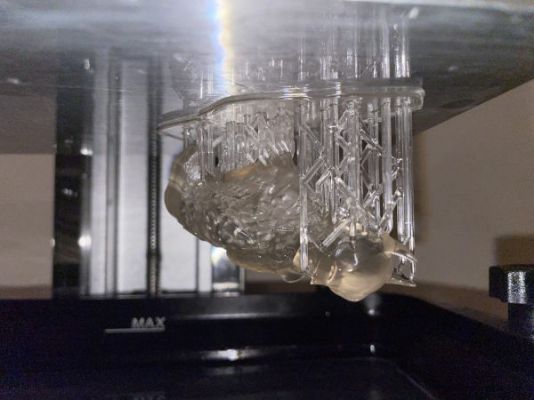

В лаборатории полимерных материалов Курчатовского комплекса НБИКС-природоподобных технологий синтезировали смолы для 3D-печати медицинских изделий на основе биосовместимых биоразлагаемых полиэфиров — лактида и капролактона. Затем смолами разного состава в биопринтере напечатали стандартные образцы для испытаний.

"Результаты испытаний показали, что олигомеры обладают более низкой вязкостью, в отличие от высокомолекулярных аналогов. Это позволяет использовать при печати более узкие сопла 3D-принтера, что значительно увеличивает точность при создании имплантатов, — сообщил Кирилл Калинин. — Также мы выявили более высокие показатели сцепления между слоями, что напрямую влияет на механические характеристики. Печатать имплантаты такими низковязкими смолами можно при существенно более низких температурах, поэтому в них можно добавлять лекарственные препараты, не опасаясь потери лечебных свойств. В итоге получится имплантат, наполненный препаратами, ускоряющими заживление, или антибиотиками, предотвращающими размножение бактерий".

По словам сотрудников лаборатории, в идеале в травматологическом отделении больницы должен функционировать инженерный отдел с 3D-принтерами. "При поступлении больного со сложным переломом снимают компьютерную томографию, на основе которой создается 3D-модель будущего имплантата, и затем он печатается всего за несколько часов", — отметил Кирилл Калинин.

Результаты исследования опубликованы в журнале Macromolecular Symposia.

Пресс-релиз пресс-центра НИЦ "Курчатовский институт"

поделиться статьей с друзьями

добавить сообщение